Excellence Harsewinkel: Найсучасніший у світі завод по виробництву комбайнів набирає обертів

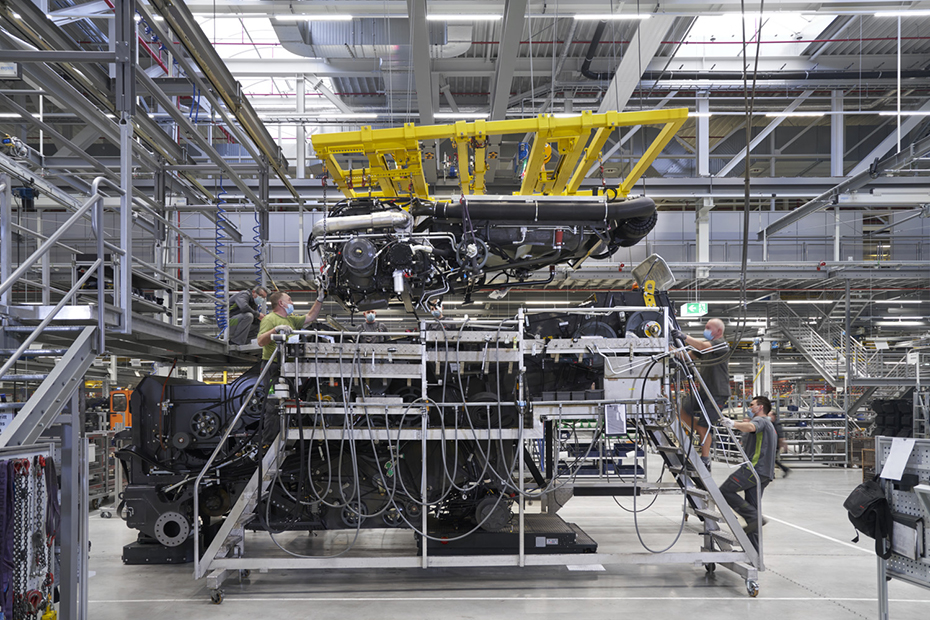

У рамках проекту SynPro 2020 компанія CLAAS інвестувала 44 мільйони євро у виробництво найсучасніших у світі зернозбиральних комбайнів на своєму заводі в Харзевінкелі. Використовуючи найновіші технології виробництва та логістики, можна створити два модельних ряди, що включають безпрецедентну різноманітність специфікацій та опцій лише в одній лінії.

Маючи до 15 000 окремих частин, зернозбиральні комбайни належать до найскладніших сільськогосподарських машин, які будь-коли створювалися. Тому планування виробництва, логістика запчастин, конструкція корпусу та складання становлять особливу складність, особливо якщо вони мають широкий спектр базових і додаткових функцій. Перероблений і реконструйований з нуля в рамках проекту SynPro 2020 цех зі складання зернозбиральних комбайнів TRION і LEXION у штаб-квартирі CLAAS у Харзевінкелі забезпечує саме це: неперевершене різноманіття, дуже гнучке виробництво та безкомпромісну якість – на найсучасніших робочих місцях із значною економією CO2.

Маючи до 15 000 окремих частин, зернозбиральні комбайни належать до найскладніших сільськогосподарських машин, які будь-коли створювалися. Тому планування виробництва, логістика запчастин, конструкція корпусу та складання становлять особливу складність, особливо якщо вони мають широкий спектр базових і додаткових функцій. Перероблений і реконструйований з нуля в рамках проекту SynPro 2020 цех зі складання зернозбиральних комбайнів TRION і LEXION у штаб-квартирі CLAAS у Харзевінкелі забезпечує саме це: неперевершене різноманіття, дуже гнучке виробництво та безкомпромісну якість – на найсучасніших робочих місцях із значною економією CO2.

Більш різноманітний, ніж будь-коли раніше: оснащений для майбутнього.

Більш різноманітний, ніж будь-коли раніше: оснащений для майбутнього.

До 2021 року зернозбиральні комбайни будували на двох конвеєрах у Харзевінкелі. Однак виробничі потужності дедалі більше розширювали свої можливості, оскільки машини ставали все більшими та включали в себе ширший спектр технічних функцій. Назвемо лише один приклад: через два старі складальні цехи, які були побудовані між 1952 і 1958 роками, з висотою стель лише від 4,2 до 6,0 м, було неможливо провести функціональні перевірки зернового бункера на флагмані серії LEXION. продуктів. Крім того, запуск TRION влітку 2021 року вимагав нового підходу: це означало, що майбутнім виробничим підприємствам доведеться створювати більше комбайнів на день і обслуговувати все більш широкий спектр моделей, але з більшим використанням ідентичних деталей. Сьогодні модернізація вартістю 44 мільйони євро дозволяє створювати понад 30 типів зернозбиральних комбайнів на одній конвеєрній лінії.

Зібрана в рекордні терміни нова зала має площу 15 000 м2 і висоту стелі до 14 м. Демонтаж двох старих залів і зведення нового зайняло всього 22 тижні. І це ще не все: світлодіодне освітлення забезпечує яскраве, майже природне освітлення робочих місць незалежно від часу доби. Нова 6-тонна вентиляційна система забезпечує циркуляцію 80 000 м3 повітря в приміщенні на годину, створюючи приємне робоче середовище цілий рік. Лише новий цех заощаджує близько 470 тонн CO2 на рік завдяки ефективному управлінню енергією, відмінній ізоляції та світлодіодному освітленню.

Зібрана в рекордні терміни нова зала має площу 15 000 м2 і висоту стелі до 14 м. Демонтаж двох старих залів і зведення нового зайняло всього 22 тижні. І це ще не все: світлодіодне освітлення забезпечує яскраве, майже природне освітлення робочих місць незалежно від часу доби. Нова 6-тонна вентиляційна система забезпечує циркуляцію 80 000 м3 повітря в приміщенні на годину, створюючи приємне робоче середовище цілий рік. Лише новий цех заощаджує близько 470 тонн CO2 на рік завдяки ефективному управлінню енергією, відмінній ізоляції та світлодіодному освітленню.

Співробітники можуть користуватися новими загальними кімнатами, також були відремонтовані офісні робочі місця, які використовуються для планування виробництва та логістики. Зернозбиральні комбайни тепер безшумно пересуваються по всій конвеєрній лінії та випробувальним стендам на автоматизованих транспортних засобах з електричним приводом, або скорочено на AGV. У поєднанні ці фактори створюють мотиваційне робоче середовище, яке сприяє максимальній концентрації на робочому місці – ще одна важлива складова звичної якості CLAAS.

Безкомпромісна якість: сплановано та задокументовано до останнього болта

Безкомпромісна якість: сплановано та задокументовано до останнього болта

Різноманітність продукції та збільшення продуктивності – до 28 комбайнів на день в одну зміну – також вимагають коригування управління цехами та внутрішньої логістики. Деталі та модулі для кожного зернозбирального комбайна доставляються точно вчасно на основну складальну лінію зі складальних ліній, які надходять з кожного боку. Менші частини постачальника зберігаються в «супермаркеті», тоді як більші компоненти, такі як двигуни та осі, готуються до складання та монтуються незабаром після доставки. Безпосередньо поруч із новим складальним цехом цикли виготовлення корпусу для таких компонентів, як молотильна установка, сепарація залишків, зерновий бункер або розвантажувальна труба зернового бункера, а також подальше фарбування виконуються як годинник для забезпечення ідеальної відповідності. Для цього потрібен досвід у поєднанні з найсучаснішими ІТ-системами та безперебійним відстеженням усіх етапів виробництва в режимі реального часу.

Кожен у Харзевінкелі – і на всіх інших виробничих підприємствах CLAAS – працює над спільною метою: безкомпромісна якість виробництва та максимальна частка «правильного першого разу», щоб забезпечити бездоганні машини на першому етапі контролю якості. Тим не менш, шість надсучасних випробувальних стендів, які були введені в експлуатацію в 2020 році, все ще мають останнє слово. Вони використовуються не лише для виконання першого комплексного контролю якості, а й для важливого початкового введення машин в експлуатацію. Вони перевіряють усі механічні, гідравлічні та електричні функції, щоб перевірити бездоганну працездатність – і навіть тестують електронні функції, такі як CEMOS, CEBIS і CEMIS 1200 з GPS PILOT і TELEMATICS.

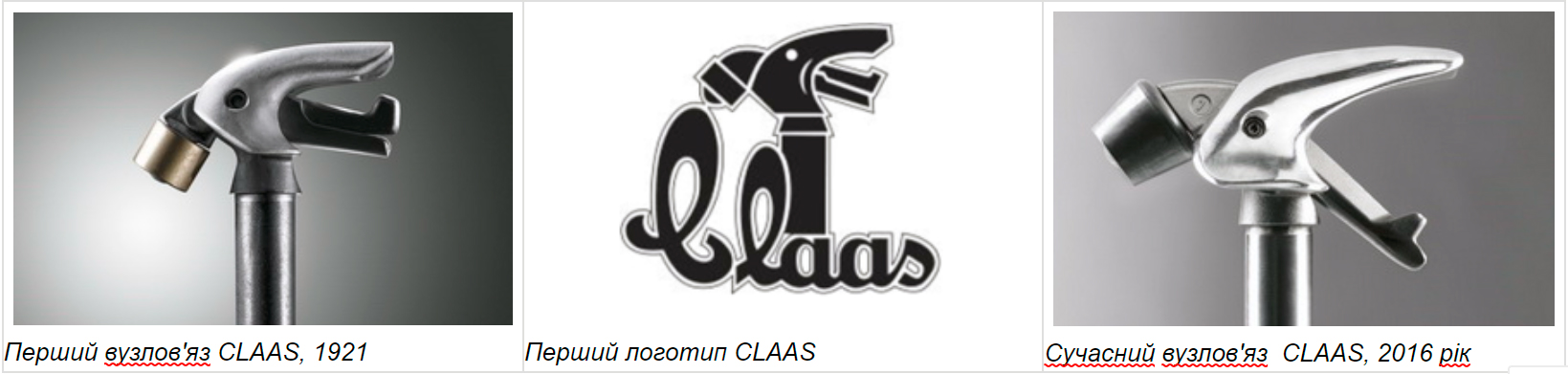

Перший логотип компанії

Cтаровинну будівлю правління компанії в м. Харзевінкель сьогодні прикрашає перший логотип компанії CLAAS, що містить зображення вузлов'язу.

В знак своєї високої цінності для підприємства і його економічного успіху вузлов'яз став символом марки CLAAS і посприяв його престижу в усьому світі. Дуже надійна робота вузлов'язу CLAAS навіть послужила створенню відомого крилатого вислову: Weltbekannt ist weit und breit die Claas'sche Bindesicherheit! ( «У всьому світі отримала визнання надійність клаасівского в'язання», нім.).

Свій перший патент на вузлов'яз Август Клаас зареєстрував ще 18 травня в 1921 році. Вузлов'яз нового зразка значно збільшив щільність ув'язки на загруз снопів, які працювали на полях того часу. Висока надійність агрегату зробила його бестселером серед продукції, яку випускало молоде підприємство CLAAS.