Excellence Harsewinkel: Самый современный в мире завод по производству комбайнов набирает обороты

В рамках проекта SynPro 2020 компания CLAAS инвестировала 44 миллиона евро в производство самых современных в мире зерноуборочных комбайнов на своем заводе в Харзевинкеле. Используя новейшие технологии производства и логистики, можно создать два модельных ряда, включающих беспрецедентное разнообразие спецификаций и опций только в одной линии.

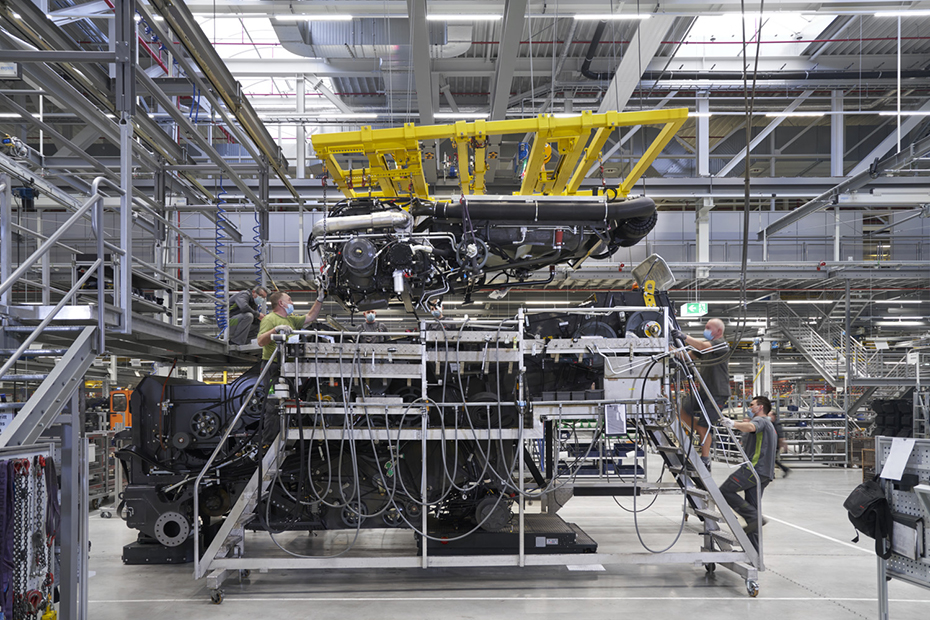

Имея до 15 000 отдельных частей, зерноуборочные комбайны принадлежат к самым сложным никогда не создававшимся сельскохозяйственным машинам. Поэтому планировка производства, логистика запчастей, конструкция корпуса и сборка составляют особую сложность, особенно если они имеют широкий спектр базовых и дополнительных функций. Переработанный и реконструированный с нуля в рамках проекта SynPro 2020 цех по сборке зерноуборочных комбайнов TRION и LEXION в штаб-квартире CLAAS в Харзевинкеле обеспечивает именно это: непревзойденное разнообразие, очень гибкое производство и бескомпромиссное качество – на самых современных рабочих местах со значительной экономией.

Более разнообразен, чем когда-либо раньше: оснащен для будущего.

До 2021 года зерноуборочные комбайны строили на двух конвейерах в Харзевинкеле. Однако производственные мощности все больше расширяли свои возможности, поскольку машины становились все больше и включали в себя более широкий спектр технических функций. Назовем лишь один пример: через два старых сборочных цеха, построенных между 1952 и 1958 годами, с высотой потолков всего от 4,2 до 6,0 м, было невозможно провести функциональные проверки зернового бункера на флагмане серии LEXION. продуктов. Кроме того, запуск TRION летом 2021 г. требовал нового подхода: это означало, что будущим производственным предприятиям придется создавать больше комбайнов в день и обслуживать все более широкий спектр моделей, но с большим использованием идентичных деталей. Сегодня модернизация стоимостью 44 миллиона евро позволяет создавать более 30 типов зерноуборочных комбайнов на одной конвейерной линии.

Собранный в рекордные сроки новый зал имеет площадь 15 000 м2 и высоту потолка до 14 м. Демонтаж двух старых залов и строительство нового заняло всего 22 недели. И это еще не все: светодиодное освещение обеспечивает яркое, почти естественное освещение рабочих мест вне зависимости от времени суток. Новая 6-тонная вентиляционная система обеспечивает циркуляцию 80 000 м3 воздуха в помещении в час, создавая приятную рабочую среду круглый год. Только новый цех экономит около 470 тонн CO2 в год благодаря эффективному управлению энергией, отличной изоляции и светодиодному освещению.

Сотрудники могут пользоваться новыми общими комнатами, а также отремонтированы офисные рабочие места, которые используются для планирования производства и логистики. Зерноуборочные комбайны бесшумно передвигаются по всей конвейерной линии и испытательным стендам на автоматизированных транспортных средствах с электрическим приводом, или сокращенно на AGV. В сочетании эти факторы создают мотивационную рабочую среду, способствующую максимальной концентрации на рабочем месте – еще одна важная составляющая привычного качества CLAAS.

Бескомпромиссное качество: спланировано и задокументировано до последнего болта

Разнообразие продукции и увеличение производительности – до 28 комбайнов в день в одну смену – также требуют корректировки управления цехами и внутренней логистики. Детали и модули для каждого зерноуборочного комбайна доставляются точно вовремя на основную сборочную линию из поступающих с каждой стороны сборочных линий. Меньшие части поставщика хранятся в супермаркете, тогда как большие компоненты, такие как двигатели и оси, готовятся к сборке и монтируются вскоре после доставки. Непосредственно рядом с новым сборочным цехом циклы изготовления корпуса для таких компонентов как молотильная установка, сепарация остатков, зерновой бункер или разгрузочная труба зернового бункера, а также последующая покраска выполняются как часы для обеспечения идеального соответствия. Для этого нужен опыт в сочетании с современными ИТ-системами и бесперебойным отслеживанием всех этапов производства в режиме реального времени.

Каждый в Харзевинкеле – и на всех других производственных предприятиях CLAAS – работает над общей целью: бескомпромиссное качество производства и максимальная доля правильного первого раза, чтобы обеспечить безупречные машины на первом этапе контроля качества. Тем не менее, шесть сверхсовременных испытательных стендов, введенных в эксплуатацию в 2020 году, все еще имеют последнее слово. Они используются не только для выполнения первого комплексного контроля качества, но и для начального ввода машин в эксплуатацию. Они проверяют все механические, гидравлические и электрические функции, чтобы проверить безупречную работоспособность, а также тестируют электронные функции, такие как CEMOS, CEBIS и CEMIS 1200 с GPS PILOT и TELEMATICS.